Entdecken Sie die Vorteile von Eisenbahnschwellen aus Beton, einschließlich ihrer Haltbarkeit, Witterungsbeständigkeit und geringen Wartungsanforderungen. Entdecken Sie die verschiedenen verfügbaren Produkte und erfahren Sie mehr über den Reparaturprozess. Informieren Sie sich über die Umweltaspekte und den Einsatz von Betonschwellen in Hochgeschwindigkeitsbahnsystemen. Erhalten Sie außerdem Einblicke in die Kostenanalyse von Betonankern.

Vorteile von Eisenbahnschwellen aus Beton

Eisenbahnschwellen aus Beton bieten zahlreiche Vorteile gegenüber anderen Materialien, die üblicherweise im Eisenbahnbau verwendet werden. Von ihrer außergewöhnlichen Haltbarkeit und Langlebigkeit bis hin zu ihrem geringen Wartungsaufwand und ihrer Widerstandsfähigkeit gegen Witterungseinflüsse und Verfall erweisen sich Betonschwellen als erstklassige Wahl für die Eisenbahninfrastruktur.

Haltbarkeit und Langlebigkeit

Einer der Hauptvorteile von Beton-Eisenbahnschwellen ist ihre unübertroffene Haltbarkeit und Langlebigkeit. Im Gegensatz zu Holzbindern, die im Laufe der Zeit verrotten, sich verziehen oder von Insekten befallen werden können, sind Betonbinder äußerst resistent gegen diese Probleme. Diese Haltbarkeit gewährleistet eine längere Lebensdauer der Schwellen, reduziert die Notwendigkeit eines häufigen Austauschs und erhöht die Gesamtkosteneffizienz des Eisenbahnsystems.

Betonanker werden aus einer Kombination aus Zement, Zuschlagstoffen und Bewehrungsstahl hergestellt, was zu einer robusten und soliden Struktur führt, die hohen Belastungen und rauen Umgebungsbedingungen standhält. Ganz gleich, ob es sich um das Gewicht vorbeifahrender Züge oder extreme Wetterereignisse handelt, Betonschwellen bieten außergewöhnliche Festigkeit und Stabilität und gewährleisten den sicheren und effizienten Betrieb der Eisenbahnstrecke über Jahre hinweg.

Geringe Wartungsanforderungen

Ein weiterer wesentlicher Vorteil von Beton-Eisenbahnschwellen ist ihr geringer Wartungsaufwand. Nach der Installation erfordern Betonbinder im Vergleich zu anderen Materialien nur minimalen Wartungsaufwand. Dies ist insbesondere für Bahnbetreiber von Vorteil, die ihre Ressourcen und Arbeitskräfte für wichtigere Wartungsaufgaben einsetzen können.

Betonbinder erfordern im Gegensatz zu Holzbindern keine regelmäßige Behandlung oder Inspektion auf Insektenschäden, Fäulnis oder Verformung. Darüber hinaus macht ihre Beständigkeit gegen Feuchtigkeit und Fäulnis den häufigen Austausch aufgrund von Abnutzung überflüssig, was sowohl Zeit als auch Geld spart.

Beständigkeit gegen Witterungseinflüsse und Verfall

Eisenbahnschwellen aus Beton weisen eine bemerkenswerte Beständigkeit gegenüber Witterungseinflüssen und Fäulnis auf. Im Gegensatz zu Holzbindern, die sich leicht verschlechtern können, wenn sie Feuchtigkeit, Temperaturschwankungen und anderen Umweltfaktoren ausgesetzt werden, bleiben Betonbinder strukturell stabil und behalten ihre Integrität im Laufe der Zeit.

Regen, Schnee und Frost-Tau-Wechsel haben minimale Auswirkungen auf die Festigkeit und Leistung von Betonankern. Ihre porenfreie Beschaffenheit verhindert die Wasseraufnahme und verringert so das Risiko von Rissen, Verformungen oder Fäulnis. Diese Witterungs- und Fäulnisbeständigkeit gewährleistet die Langlebigkeit und Zuverlässigkeit der Eisenbahnstrecke auch unter rauen klimatischen Bedingungen.

Betonschwellen tragen auch zur Gesamtsicherheit des Eisenbahnsystems bei. Ihre Beständigkeit gegen Fäulnis und strukturellen Abbau verhindert Gleisdefekte und verringert die Wahrscheinlichkeit von Entgleisungen oder Unfällen durch fehlerhafte Schwellen. Dies erhöht die Gesamtzuverlässigkeit und Effizienz des Eisenbahnnetzes und sorgt für ein sicheres und reibungsloses Transporterlebnis für Passagiere und Güter.

Installationsprozess für Betonschwellen

Der Einbau von Eisenbahnschwellen aus Beton erfordert einen systematischen Prozess, der eine ordnungsgemäße Vorbereitung des Standorts, der Untergrund- und Untergrundvorbereitung, der Platzierung und Ausrichtung der Schwellen sowie geeignete Befestigungs- und Verankerungsmethoden gewährleistet. Jeder Schritt ist entscheidend für die Schaffung eines soliden und stabilen Gleisfundaments, das hohen Belastungen standhält und ein reibungsloses Fahrerlebnis bietet.

Site-Vorbereitung

Bevor Betonanker installiert werden können, ist eine gründliche Vorbereitung des Standorts erforderlich. Dabei muss der Bereich von jeglichem Schutt, Vegetation oder Hindernissen befreit werden, die den Installationsprozess behindern könnten. Der Standort sollte eben und ordnungsgemäß geneigt sein, um eine stabile Basis für die Strecke zu bieten.

Basis- und Untergrundvorbereitung

Sobald der Standort vorbereitet ist, wird die Aufmerksamkeit auf die Vorbereitung des Untergrunds und des Untergrunds gerichtet. Der Untergrund bezieht sich auf den natürlichen Boden unter dem Gleis, während die Basis die Materialschicht ist, die auf dem Untergrund platziert wird, um die Stabilität und Entwässerung zu verbessern.

Der Untergrund sollte verdichtet werden, um die erforderliche Dichte zu erreichen und Setzungen zu verhindern. Es ist wichtig, für eine ordnungsgemäße Entwässerung zu sorgen, um eine Wasseransammlung zu vermeiden, die zu Instabilität und Beschädigung der Gleise führen kann. Darüber hinaus sollte das Grundmaterial, wie Schotter oder körnige Schüttung, sorgfältig ausgewählt und verdichtet werden, um eine solide Grundlage für die Betonanker zu schaffen.

Halterungsplatzierung und -ausrichtung

Nach der Untergrund- und Untergrundvorbereitung erfolgt die eigentliche Platzierung der Betonanker. Dazu gehört die sorgfältige Positionierung jeder Schwelle in den vorgegebenen Abständen entlang der Gleisausrichtung. Die Schwellen müssen richtig ausgerichtet sein, um den richtigen Abstand und die richtige Geometrie des Gleises zu gewährleisten.

Während der Ankerplatzierung ist es entscheidend, eine präzise Ausrichtung und Ebenheit beizubehalten. Dies kann mit lasergeführten Geräten oder manuellen Messungen erreicht werden. Die richtige Platzierung der Schwellen gewährleistet die Stabilität und Glätte der Strecke und verringert das Risiko von Entgleisungen oder ungleichmäßiger Fahrqualität.

Befestigungs- und Verankerungsmethoden

Sobald die Kabelbinder angebracht sind, werden Befestigungs- und Verankerungsmethoden angewendet, um sie an der Basis und dem Untergrund zu befestigen. Dies ist entscheidend für die Aufrechterhaltung der Integrität und Stabilität der Strecke.

Schienenspikes oder -schrauben werden üblicherweise verwendet, um die Schienen an den Betonschwellen zu befestigen. Diese Befestigungselemente gewährleisten eine sichere Verbindung zwischen den Schienen und Schwellen, verhindern seitliche Bewegungen und sorgen für eine ordnungsgemäße Ausrichtung.

Verankerungsmethoden, wie der Einsatz von Betonankern oder Dübeln, sorgen für zusätzliche Stabilität und Widerstandsfähigkeit gegenüber Gleiskräften. Diese Anker sind in die Betonanker eingebettet und reichen bis in die Basis oder den Untergrund und verankern die Anker effektiv an Ort und Stelle.

Durch die Einhaltung eines sorgfältigen Installationsprozesses können Bahnbetreiber die ordnungsgemäße Platzierung, Ausrichtung und Befestigung von Betonbahnschwellen sicherstellen. Das Ergebnis ist ein zuverlässiges und langlebiges Schienensystem, das hohen Belastungen standhält und ein sicheres und komfortables Reiseerlebnis bietet.

Installationsprozess für Betonschwellen

Site-Vorbereitung

Bevor mit dem Einbau von Betonschwellen begonnen werden kann, ist eine ordnungsgemäße Vorbereitung des Standorts unerlässlich. Dabei muss der Bereich von jeglichem Schutt oder Vegetation befreit werden, die den Installationsprozess behindern könnten. Darüber hinaus sollte das Gelände geebnet werden, um ein stabiles Fundament für die Eisenbahnschwellen zu gewährleisten.

Basis- und Untergrundvorbereitung

Sobald das Gelände geräumt ist, besteht der nächste Schritt darin, das Fundament und den Untergrund vorzubereiten. Dabei wird die Fläche bis zur erforderlichen Tiefe ausgehoben und sichergestellt, dass der Untergrund ordnungsgemäß verdichtet wird. Der Untergrund bietet eine solide Grundlage für die Eisenbahnschwellen und hilft, die Last gleichmäßig zu verteilen.

Halterungsplatzierung und -ausrichtung

Nachdem der Untergrund und der Untergrund vorbereitet sind, können die Betonschwellen platziert und ausgerichtet werden. Dies ist ein entscheidender Schritt, um die ordnungsgemäße Funktion und Sicherheit der Eisenbahnstrecke zu gewährleisten. Die Schwellen müssen in den richtigen Abständen positioniert werden, um die Schienen zu stützen und die gewünschte Spurweite beizubehalten.

Um eine ordnungsgemäße Ausrichtung zu erreichen, werden spezielle Geräte wie Gleisböcke und Ausrichtungsstangen verwendet. Diese Werkzeuge helfen dabei, die Position der Kabelbinder anzupassen und sicherzustellen, dass sie parallel zueinander sind. Die richtige Ausrichtung ist wichtig, um Entgleisungen zu verhindern und eine glatte und stabile Strecke zu gewährleisten.

Befestigungs- und Verankerungsmethoden

Sobald die Kabelbinder richtig platziert und ausgerichtet sind, müssen sie an der Basis befestigt und verankert werden. Dies erfolgt je nach den spezifischen Anforderungen der Bahnstrecke mit unterschiedlichen Methoden. Zu den gängigen Befestigungs- und Verankerungsmethoden gehört die Verwendung von Spikes, Schrauben oder Clips.

Spikes werden typischerweise in herkömmlichen Eisenbahnsystemen verwendet und in vorgebohrte Löcher in den Schwellen gehämmert. Sie sorgen für eine sichere Verbindung zwischen Schwellen und Schienen. Alternativ können auch Schrauben verwendet werden, die in vorgebohrte Löcher gesteckt und mit einem Schraubenschlüssel festgezogen werden. Eine andere Möglichkeit ist die Verwendung von Clips, die an den Schienen befestigt werden und für einen sicheren Halt der Schwellen sorgen.

Die Wahl der Befestigungs- und Verankerungsmethode hängt von Faktoren wie der Art des Gleises, den zu erwartenden Belastungen und den Anforderungen ab. Jede Methode hat ihre Vorteile und Überlegungen, und es ist wichtig, die am besten geeignete Option für die jeweilige Anwendung auszuwählen.

Zusammenfassend umfasst der Installationsprozess für Eisenbahnschwellen aus Beton die Vorbereitung des Standorts, die Vorbereitung des Untergrunds und des Untergrunds, die Platzierung und Ausrichtung der Schwellen sowie Befestigungs- und Verankerungsmethoden. Jeder Schritt ist entscheidend, um die Haltbarkeit, Stabilität und Langlebigkeit der Eisenbahnstrecke sicherzustellen. Durch Befolgen dieser Verfahren kann der Installationsprozess effizient und effektiv durchgeführt werden.

Vorteile von Eisenbahnschwellen aus Beton gegenüber anderen Materialien

Bei Eisenbahnschwellen bietet Beton zahlreiche Vorteile gegenüber anderen Materialien. Werfen wir einen genaueren Blick darauf, warum Eisenbahnschwellen aus Beton eine bessere Wahl sind.

Größere Tragfähigkeit

Eisenbahnschwellen aus Beton sind bekannt für ihre außergewöhnliche Tragfähigkeit. Diese Kabelbinder sind so konzipiert, dass sie schweren Lasten standhalten und eignen sich daher ideal zur Aufnahme des Zuggewichts und zur Gewährleistung der sicheren und effizienten Beförderung von Gütern und Passagieren.

Im Gegensatz zu Holzbindern, die sich mit der Zeit verschlechtern und durch Fäulnis oder Insektenbefall geschwächt werden können, behalten Betonbinder ihre strukturelle Integrität über einen längeren Zeitraum bei. Dadurch können sie schwerere Lasten tragen, ohne die Sicherheit oder Leistung zu beeinträchtigen.

Verbesserte Spurstabilität

Einer der Hauptvorteile von Beton-Eisenbahnschwellen ist ihre Fähigkeit, die Gleisstabilität zu verbessern. Die solide und starre Beschaffenheit von Betonschwellen bietet ein stabiles Fundament für die Gleise und verringert das Risiko einer Gleisfehlausrichtung oder -verschiebung.

Im Vergleich zu Holzschwellen, die sich verziehen oder verfallen können, bieten Betonschwellen eine überlegene Dimensionsstabilität. Diese Stabilität stellt sicher, dass die Gleise ausgerichtet und sicher bleiben, wodurch das Risiko von Unfällen oder Störungen im Zugbetrieb minimiert wird.

Reduzierte Gleiswartung

Eisenbahnschwellen aus Beton erfordern im Vergleich zu anderen Materialien wie Holz deutlich weniger Wartung. Einmal installiert, bieten Betonbinder eine langfristige Leistung, ohne dass häufige Reparaturen oder Austausch erforderlich sind.

Holzkrawatten hingegen sind anfällig für Fäulnis, Insektenschäden und Abnutzung. Regelmäßige Wartungsarbeiten wie das Ersetzen beschädigter Kabelbinder oder das Auftragen von Konservierungsmitteln zur Verhinderung von Fäulnis können zeitaufwändig und kostspielig sein. Betonanker machen diesen laufenden Wartungsaufwand überflüssig und sparen Zeit und Geld.

Umweltvorteile

Eisenbahnschwellen aus Beton bieten auch erhebliche Vorteile für die Umwelt. Im Gegensatz zu Holzschwellen, bei denen Holz aus Wäldern geerntet werden muss, können Betonschwellen aus recycelten Materialien hergestellt werden, wodurch der Bedarf an neuen Ressourcen verringert wird.

Darüber hinaus haben Betonanker eine längere Lebensdauer als Holzanker, wodurch die Häufigkeit, mit der Anker ausgetauscht werden müssen, geringer ist. Diese Langlebigkeit minimiert nicht nur den Abfall, sondern verringert auch den CO2-Fußabdruck, der mit der Herstellung und dem Transport von Ersatzbindern verbunden ist.

Darüber hinaus sind Betonanker widerstandsfähiger gegen Witterungseinflüsse und Fäulnis, sodass weniger Anker aufgrund von Alterung weggeworfen werden. Dies reduziert die Auswirkungen auf die Umwelt weiter und fördert eine nachhaltige Eisenbahninfrastruktur.

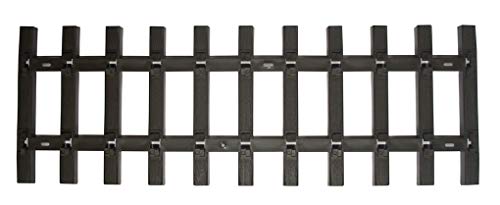

Arten von Betonschwellen

Monoblock-Krawatten

Monoblock-Schwellen sind eine Art Beton-Eisenbahnschwelle, die als einzelnes, festes Stück gegossen wird. Sie sind für ihre Stärke und Haltbarkeit bekannt, was sie zu einer beliebten Wahl für Hochleistungsschienensysteme macht. Monoblock-Estriche bestehen aus hochfestem Beton und sind zur Erhöhung der Tragfähigkeit mit Stahlstäben verstärkt. Diese Kabelbinder bieten eine hervorragende Beständigkeit gegen Witterungseinflüsse, Fäulnis und Gleisbewegungen und gewährleisten so eine lange Lebensdauer.

Einer der Hauptvorteile von Monoblock-Kabelbindern ist ihre einfache Installation. Sie können einfach auf dem vorbereiteten Gleisbett platziert und durch Befestigungs- und Verankerungsmethoden gesichert werden. Ihre einteilige Konstruktion macht zusätzliche Klebe- oder Verbindungsmaterialien überflüssig, wodurch der Wartungsaufwand und potenzielle Fehlerquellen reduziert werden. Monoblock-Schwellen sorgen außerdem für eine verbesserte Gleisstabilität, indem sie Bewegungen und Vibrationen minimieren, was zu einer ruhigeren und sichereren Fahrt der Züge führt.

Bi-Block-Bindungen

Bi-Block-Schwellen, auch Twin-Block-Schwellen genannt, sind eine weitere Art von Beton-Eisenbahnschwellen, die häufig in Schienensystemen verwendet werden. Im Gegensatz zu Monoblock-Kabelbindern bestehen Biblock-Kabelbinder aus zwei separaten Teilen, die während der Installation ineinandergesteckt werden. Diese Kabelbinder bieten ähnliche Vorteile hinsichtlich Festigkeit, Witterungs- und Fäulnisbeständigkeit.

Das ineinandergreifende Design von Bi-Block-Kabelbindern sorgt für zusätzliche Stabilität und Festigkeit des Schienenstrangs. Die beiden Teile passen fest zusammen und verhindern so jegliche Bewegung oder Verschiebung der Kabelbinder. Dies gewährleistet ein sicheres und zuverlässiges Gleissystem, insbesondere in Gebieten mit starkem Zugverkehr oder anspruchsvollen Umweltbedingungen. Bi-Block-Kabelbinder sind außerdem relativ einfach zu installieren, da die beiden Teile sicher ausgerichtet und befestigt werden, um eine solide Grundlage für die Schienen zu schaffen.

Plattenanker

Plattenschwellen sind, wie der Name schon sagt, Eisenbahnschwellen aus Beton, die Platten oder Blöcken ähneln. Aufgrund ihrer hervorragenden Tragfähigkeit und Gleisstabilität werden sie häufig im Stadt- und Hochgeschwindigkeitsbahnverkehr eingesetzt. Plattenschwellen sind in der Regel größer und schwerer als andere Schwellen und bieten eine bessere Unterstützung und Widerstandsfähigkeit gegenüber den durch vorbeifahrende Züge ausgeübten Kräften.

Die große Oberfläche von Plattenankern verteilt die Last gleichmäßig, reduziert das Risiko von Gleisverformungen und verbessert die Gleisstabilität. Dies ist besonders wichtig in Hochgeschwindigkeitsbahnsystemen, wo Züge mit hoher Geschwindigkeit fahren und eine glatte und stabile Strecke benötigen. Plattenanker sind außerdem für ihre lange Lebensdauer und ihren geringen Wartungsaufwand bekannt, was sie zu einer kostengünstigen Wahl für Bahninfrastrukturprojekte macht.

Vorgespannte Betonanker

Spannbetonschwellen sind eine spezielle Art von Eisenbahnschwellen, die einem einzigartigen Herstellungsprozess unterzogen werden, um ihre Festigkeit und Tragfähigkeit zu verbessern. Diese Verbindungen werden hergestellt, indem hochfeste Stahllitzen oder -kabel vor dem Aushärten in die Betonform gelegt werden. Die Stahllitzen werden gespannt, wodurch Druckkräfte innerhalb der Schwelle entstehen, die dazu beitragen, den Zugkräften der vorbeifahrenden Züge entgegenzuwirken.

Der Vorspannprozess erhöht die Festigkeit und Festigkeit der Schwellen erheblich und macht sie für stark beanspruchte Schienensysteme geeignet. Vorgespannte Betonschwellen bieten eine hervorragende Beständigkeit gegen Rissbildung, Abplatzungen und Schienensitzabrieb und sorgen so für eine längere Lebensdauer und einen geringeren Wartungsbedarf. Sie sind außerdem für ihre hervorragende Gleisstabilität bekannt, die für Hochgeschwindigkeitsbahnsysteme, auf denen Züge fahren, von entscheidender Bedeutung ist Sicherheit und Passagierkomfort haben oberste Priorität.

Zusammenfassend bieten die oben besprochenen Eisenbahnschwellen aus Beton – Monoblockschwellen, Biblockschwellen, Plattenschwellen und Spannbetonschwellen – verschiedene Vorteile hinsichtlich Festigkeit, Haltbarkeit, Gleisstabilität und Anforderungen. Jeder Typ hat seine eigenen einzigartigen Eigenschaften und seine Eignung für verschiedene Eisenbahninfrastrukturprojekte. Durch sorgfältige Berücksichtigung der spezifischen Anforderungen und Bedingungen eines Schienensystems können Ingenieure und Designer die am besten geeignete Art von Beton-Eisenbahnschwelle auswählen, um ein zuverlässiges und langlebiges Gleissystem zu gewährleisten.

Wartung und Reparatur von Betonschwellen

Eisenbahnschwellen aus Beton sind für ihre Haltbarkeit und Langlebigkeit bekannt, aber wie jede Infrastruktur erfordern sie regelmäßige und gelegentliche Reparaturen, um ihre optimale Leistung und Sicherheit zu gewährleisten. In diesem Abschnitt besprechen wir die Bedeutung regelmäßiger Inspektion und Reinigung, den Prozess des Austauschs beschädigter oder abgenutzter Schwellen, Techniken zur Reparatur von Betonrissen und -abplatzungen sowie die Bedeutung des Abriebschutzes für Schienensitze.

Regelmäßige Inspektion und Reinigung

Regelmäßige Inspektion und Reinigung von Beton-Eisenbahnschwellen sind unerlässlich, um potenzielle Probleme zu erkennen und ihre strukturelle Integrität aufrechtzuerhalten. In regelmäßigen Abständen sollten Inspektionen durchgeführt werden, um Anzeichen von Abnutzung und Schäden zu erkennen, die durch starken Zugverkehr, Wetterbedingungen oder andere äußere Faktoren verursacht werden.

Bei Inspektionen sollten Eisenbahnwartungsteams auf Anzeichen von Rissen, Abplatzungen oder Beschädigungen an der Oberfläche der Schwellen achten. Sie sollten auch nach losen oder fehlenden Befestigungselementen suchen und sicherstellen, dass die Kabelbinder richtig ausgerichtet und verankert sind. Darüber hinaus sollten Inspektionen die Inspektion der Schienensitze umfassen, also der Bereiche, in denen die Schienen auf den Schwellen aufliegen.

Die Reinigung der Betonschwellen ist ebenso wichtig, um alle Rückstände wie Schmutz, Blätter oder Vegetation zu entfernen, die sich im Laufe der Zeit ansammeln können. Diese Rückstände können Feuchtigkeit speichern und zur Beschädigung der Kabelbinder beitragen. Regelmäßige Reinigung trägt dazu bei, die Ästhetik der Bahnstrecke zu erhalten und sorgt für eine ordnungsgemäße Entwässerung.

Beschädigte oder abgenutzte Krawatten ersetzen

Wenn Betonschwellen beschädigt oder irreparabel abgenutzt werden, müssen sie umgehend ersetzt werden, um die Sicherheit und Funktionalität der Eisenbahnstrecke aufrechtzuerhalten. Das Ersetzen von Bindungen erfordert einen systematischen Prozess, der die folgenden Schritte umfasst:

- Identification: Bei regelmäßigen Inspektionen sollten beschädigte oder abgenutzte Kabelbinder identifiziert und zum Austausch gekennzeichnet werden. Dies kann erreicht werden, indem die betroffenen Krawatten mit einem bestimmten Farbcode oder Symbol gekennzeichnet werden, um sie vom Rest zu unterscheiden.

- Removal: Die beschädigten Schwellen werden dann mit Spezialgeräten wie einer Schwellenzange oder einem Schwelleneinsetzer aus dem Gleis entfernt. Beim Entfernen ist Vorsicht geboten, um eine Beschädigung benachbarter Schwellen oder der Schiene zu vermeiden.

- Standortvorbereitung: Vor der Installation der neuen Anker muss der Standort vorbereitet werden, indem eine ordnungsgemäße Untergrund- und Untergrundvorbereitung sichergestellt wird. Dazu gehört das Einebnen des Bodens, das Entfernen von Schutt und die Bereitstellung eines stabilen Fundaments für die neuen Kabelbinder.

- Installation: Die neuen Kabelbinder werden dann an den vorgesehenen Positionen installiert, um die richtige Ausrichtung und den richtigen Abstand sicherzustellen. Zur Sicherung der Anker an der Gleiskonstruktion werden Befestigungs- und Verankerungsmethoden eingesetzt.

- Wiederbefestigung der Schienen: Sobald die neuen Schwellen angebracht sind, werden die Schienen wieder angebracht und das Gleis wird neu ausgerichtet und nivelliert, um seine Funktionalität wiederherzustellen.

Reparatur von Betonrissen und Abplatzungen

Betonrisse und -abplatzungen können aufgrund verschiedener Faktoren auftreten, darunter Alter, Temperaturschwankungen und hohe Zuglasten. Eine schnelle Reparatur dieser Probleme ist von entscheidender Bedeutung, um eine weitere Verschlechterung zu verhindern und die Langlebigkeit der Betonbahnschwellen sicherzustellen.

Die Reparatur von Betonrissen und -abplatzungen umfasst die folgenden Schritte:

- Oberflächenvorbereitung: Die beschädigten Bereiche der Schwelle werden gereinigt und vorbereitet, indem loser Beton, Schmutz und alle Verunreinigungen entfernt werden, die die ordnungsgemäße Haftung des Reparaturmaterials behindern könnten.

- Rissreparatur: Für kleinere Risse können spezielle Rissreparaturmaterialien wie Dichtstoffe auf Epoxid- oder Polyurethanbasis verwendet werden. Diese Materialien werden in die Risse injiziert, um diese abzudichten und eine weitere Ausbreitung zu verhindern.

- Spall-Reparatur: Bei größeren abgeplatzten Bereichen wird ein Ausbesserungsmaterial, beispielsweise ein Mörtel auf Zement- oder Epoxidbasis, verwendet, um die Hohlräume zu füllen und die Oberflächenintegrität des Kabelbinders wiederherzustellen. Das Reparaturmaterial wird in Schichten aufgetragen, sodass jede Schicht aushärten kann, bevor die nächste aufgetragen wird.

- Finishing: Sobald das Reparaturmaterial ausgehärtet ist, wird die Oberfläche des reparierten Bereichs geglättet und so bearbeitet, dass sie zum umgebenden Beton passt. Dies trägt dazu bei, die Ästhetik des Gleises zu bewahren und sorgt für einen reibungslosen Übergang für die vorbeifahrenden Züge.

Schienensitz-Abriebschutz

Schienensitzabrieb ist ein häufiges Problem, das aufgrund der ständigen Reibung zwischen den Schienen und den Betonschwellen auftritt. Mit der Zeit kann diese Reibung zu Verschleiß und Schäden an den Schienensitzen führen und die Stabilität und Sicherheit des Gleises beeinträchtigen.

Um die Schienensitze vor Abrieb zu schützen, können verschiedene Methoden eingesetzt werden:

- Schienensitzeinsätze: Schienensitzeinsätze aus Materialien wie Gummi oder Verbundwerkstoffen können zwischen Schiene und Schwelle eingebaut werden. Diese Einsätze wirken als Polsterschicht, reduzieren den direkten Kontakt zwischen Schiene und Schwelle und minimieren den Abrieb.

- Schienensitzbeschichtungen: Das Aufbringen von Schutzbeschichtungen auf die Schienensitze kann ebenfalls dazu beitragen, den Abrieb zu reduzieren. Diese Beschichtungen bestehen in der Regel aus langlebigen Materialien wie Epoxidharz oder Polyurethan, die eine glatte und verschleißfeste Oberfläche für die Schiene bieten.

Eine regelmäßige Inspektion der Schienensitze ist unerlässlich, um etwaige Verschleißerscheinungen zu erkennen und die Schutzeinlagen oder -beschichtungen bei Bedarf auszutauschen. Durch die Implementierung geeigneter Maßnahmen zum Schutz vor Abrieb der Schienensitze kann die Lebensdauer der Betonschwellen erheblich verlängert werden, wodurch die Notwendigkeit häufiger Reparaturen und Austausche verringert wird.

Umweltaspekte von Eisenbahnschwellen aus Beton

Eisenbahnschwellen aus Beton bieten zahlreiche Umweltvorteile, was sie zu einer nachhaltigen und umweltfreundlichen Wahl für Eisenbahnsysteme macht. In diesem Abschnitt werden wir die wichtigsten Umweltaspekte im Zusammenhang mit Eisenbahnschwellen aus Beton untersuchen.

Nachhaltigkeit und Recyclingfähigkeit

Einer der größten Vorteile von Beton-Eisenbahnschwellen ist ihre Nachhaltigkeit und Recyclingfähigkeit. Im Gegensatz zu anderen Materialien wie Holz oder Stahl haben Betonschwellen eine viel längere Lebensdauer, wodurch die Notwendigkeit eines häufigen Austauschs verringert wird. Diese Haltbarkeit sorgt für weniger Abfall und minimiert die Umweltbelastung, die mit der Herstellung und Entsorgung alter Kabelbinder verbunden ist.

Betonanker können am Ende ihres Lebenszyklus auch recycelt werden. Beim Recyclingprozess werden die Schwellen zu Zuschlagstoffen zerkleinert, die als Grundmaterial für den Straßenbau oder als Bestandteil bei der Neubetonproduktion verwendet werden können. Durch das Recycling von Betonschwellen können wir den Bedarf an Neumaterialien reduzieren und natürliche Ressourcen schonen.

Reduzierte Entwaldung und Erhaltung natürlicher Ressourcen

Ein weiterer bedeutender Umweltvorteil von Eisenbahnschwellen aus Beton ist die geringere Abholzung von Wäldern und die Erhaltung natürlicher Ressourcen. Bei herkömmlichen Holzbindern muss Holz aus Wäldern geerntet werden, was zur Entwaldung und zum Verlust von Lebensräumen beiträgt. Indem wir stattdessen Betonanker verwenden, können wir den Druck auf die Wälder verringern und diese wertvollen Ökosysteme bewahren.

Darüber hinaus erfordern Betonbinder im Gegensatz zu Holzbindern nicht den Einsatz von Konservierungsmitteln oder Chemikalien zum Schutz vor Fäulnis oder Schädlingen. Dadurch entfällt die Notwendigkeit toxischer Behandlungen, die in den Boden und die Wassersysteme gelangen können, wodurch die Umweltauswirkungen von Eisenbahnsystemen weiter verringert werden.

Energieeffizienz in Produktion und Transport

Eisenbahnschwellen aus Beton bieten auch Vorteile bei der Energieeffizienz sowohl bei der Herstellung als auch beim Transport. Im Vergleich zu anderen Materialien wie Stahl erfordert der Produktionsprozess von Betonschwellen weniger Energie. Die bei der Betonherstellung verwendeten Rohstoffe wie Zement, Zuschlagstoffe und Wasser sind in der Regel leichter verfügbar und erfordern weniger energieintensive Extraktionsprozesse.

In Bezug auf den Transport sind Betonschwellen im Allgemeinen schwerer als Holzschwellen, was zu der Annahme führen kann, dass sie für den Transport mehr Energie benötigen. Allerdings können Betonschwellen vor Ort hergestellt werden, wodurch sich der Weg zur Eisenbahnbaustelle verkürzt. Diese lokale Produktion trägt dazu bei, den transportbedingten Energieverbrauch und die Treibhausgasemissionen zu minimieren.

Darüber hinaus führt die lange Lebensdauer von Betonschwellen im Vergleich zu anderen Materialien dazu, dass sie weniger ausgetauscht werden müssen und weniger häufig transportiert werden müssen. Dies trägt weiter zur Energieeffizienz bei und reduziert den CO2-Fußabdruck der Eisenbahn.

Zusammenfassend lässt sich sagen, dass Eisenbahnschwellen aus Beton erhebliche Vorteile für die Umwelt bieten. Ihre Nachhaltigkeit und Recyclingfähigkeit sorgen für eine geringere Umweltbelastung während ihres gesamten Lebenszyklus. Durch die Wahl von Betonankern können wir dazu beitragen, Wälder zu schützen, natürliche Ressourcen zu schonen und die Abfallerzeugung zu minimieren. Darüber hinaus trägt die mit ihrer Produktion und ihrem Transport verbundene Energieeffizienz zu einem nachhaltigeren Eisenbahnsystem bei.

Betonschwellen in Hochgeschwindigkeitsbahnsystemen

Streckenstabilität und Sicherheit bei hohen Geschwindigkeiten

Bei Hochgeschwindigkeitsbahnsystemen ist die Gewährleistung der Gleisstabilität und -sicherheit von größter Bedeutung. Bei der Erreichung dieser Ziele spielen konkrete Eisenbahnschwellen eine entscheidende Rolle. Die Verwendung von Betonschwellen trägt dazu bei, die Gleisausrichtung aufrechtzuerhalten und Abweichungen oder Verschiebungen zu verhindern, die die Sicherheit des Zuges und seiner Fahrgäste gefährden könnten.

Betonschwellen sind für ihre außergewöhnliche Festigkeit und Haltbarkeit bekannt, die es ihnen ermöglicht, den hohen Geschwindigkeiten und schweren Belastungen von Hochgeschwindigkeitsbahnsystemen standzuhalten. Im Gegensatz zu anderen Materialien wie Holz oder Stahl haben Betonschwellen eine höhere Tragfähigkeit und eignen sich daher ideal für die Aufnahme des Gewichts schnell fahrender Züge.

Geräusch- und Vibrationsreduzierung

Einer der Hauptvorteile der Verwendung von Betonschwellen in Hochgeschwindigkeitsbahnsystemen ist ihre Fähigkeit, Lärm und Vibrationen zu minimieren. Das Design und die Zusammensetzung von Betonschwellen tragen dazu bei, durch vorbeifahrende Züge verursachte Vibrationen zu absorbieren und zu dämpfen, was zu einer ruhigeren und leiseren Fahrt für die Fahrgäste führt.

Die Verwendung von Betonschwellen trägt auch dazu bei, den Lärm zu reduzieren, der durch das Rollen der Eisenbahnräder über die Gleise entsteht. Die solide und steife Beschaffenheit von Betonschwellen verhindert übermäßige Vibrationen und den daraus resultierenden Lärm und schafft so eine angenehmere und komfortablere Umgebung sowohl für Passagiere als auch für Anwohner.

Verbesserte Gleiswartung und Zuverlässigkeit

In Hochgeschwindigkeitsbahnsystemen sind Gleiswartung und Zuverlässigkeit entscheidend für den reibungslosen Betrieb der Züge. Eisenbahnschwellen aus Beton bieten im Vergleich zu anderen Materialien mehrere Vorteile hinsichtlich Wartung und Zuverlässigkeit.

Betonbinder haben eine längere Lebensdauer im Vergleich zu herkömmlichen Holzbindern, die mit der Zeit anfällig für Verfall und Zersetzung sind. Dies bedeutet, dass weniger Austausch- und Reparaturarbeiten erforderlich sind, was zu geringeren Wartungskosten und weniger Ausfallzeiten für das Schienensystem führt.

Darüber hinaus sorgt die Verwendung von Betonschwellen für eine bessere Beständigkeit gegen Witterungseinflüsse und Fäulnis und stellt sicher, dass die Gleise auch unter rauen Umgebungsbedingungen in optimalem Zustand bleiben. Diese verbesserte Haltbarkeit und Langlebigkeit führen zu einer erhöhten Zuverlässigkeit von Hochgeschwindigkeitsbahnsystemen und minimieren Störungen und Verzögerungen.

In Bezug auf die Wartung sind Betonschwellen relativ einfach zu überprüfen und zu reinigen. Regelmäßige Inspektionen können Anzeichen von Beschädigung oder Abnutzung erkennen und eine rechtzeitige Reparatur oder einen Austausch ermöglichen. Das Reinigen der Schwellen kann dazu beitragen, Schmutz zu entfernen und die Ansammlung von Materialien zu verhindern, die die Gleisstabilität beeinträchtigen könnten.

Insgesamt bietet der Einsatz von Betonschwellen in Hochgeschwindigkeitsbahnsystemen zahlreiche Vorteile, darunter verbesserte Gleisstabilität und -sicherheit, reduzierte Geräusche und Vibrationen, verbesserte Gleiswartung und erhöhte Zuverlässigkeit. Diese Vorteile machen Betonschwellen zu einer bevorzugten Wahl für moderne Schienen Infrastruktur.

Um die Bedeutung von Betonschwellen in Hochgeschwindigkeitsbahnsystemen weiter zu veranschaulichen, betrachten Sie den folgenden Vergleich:

| Material | Track-Stabilität | Geräusch-/Vibrationsreduzierung | Wartung | Lifespan |

|---|---|---|---|---|

| Wood | Average | Average | High | 10-15 Jahre |

| Steel | High | Low | Moderat | 20-30 Jahre |

| Concrete | High | High | Low | 40-50 Jahre |

Wie die Tabelle zeigt, übertreffen Betonschwellen sowohl Holz als auch Stahl in Bezug auf Gleisstabilität, Geräusch-/Vibrationsreduzierung und Anforderungen. Mit einer deutlich längeren Lebensdauer bieten Betonschwellen eine kostengünstige Lösung für Hochgeschwindigkeitsbahnsysteme.

Kostenanalyse von Beton-Eisenbahnschwellen

Wenn der Einsatz von Eisenbahnschwellen aus Beton in Betracht gezogen wird, ist es wichtig, die Kostenauswirkungen abzuschätzen. In diesem Abschnitt werden die verschiedenen Aspekte der Kostenanalyse im Zusammenhang mit Eisenbahnschwellen aus Beton untersucht, einschließlich der Erstinstallationskosten, des Vergleichs der Lebenszykluskosten mit anderen Materialien und der Wirtschaftlichkeit im Hinblick auf reduzierte Wartungs- und Ausfallzeiten.

Erstinstallationskosten

Die Erstinstallationskosten von Beton-Eisenbahnschwellen können abhängig von mehreren Faktoren variieren. Zu diesen Faktoren gehören die Länge der Schiene, die Anzahl der erforderlichen Schwellen und die Komplexität des Installationsprozesses. Darüber hinaus können die Kosten auch von den örtlichen Lohnsätzen und der Materialverfügbarkeit beeinflusst werden.

Um die anfänglichen Installationskosten abzuschätzen, müssen die Kosten für die Betonanker selbst sowie die Kosten für etwaige zusätzliche Materialien berücksichtigt werden, die für den Installationsprozess erforderlich sind. Dazu können Elemente wie Befestigungselemente, Anker und Grundmaterialien gehören.

Es ist wichtig zu beachten, dass die anfänglichen Installationskosten von Eisenbahnschwellen aus Beton im Vergleich zu einigen anderen Materialien, wie z. B. Holzschwellen, zwar höher sein können, die langfristigen Kosten- und Kosteneinsparungen jedoch häufig die Anfangsinvestition überwiegen. Betonanker haben eine längere Lebensdauer und benötigen weniger, was im Laufe der Zeit zu geringeren Kosten führt.

Vergleich der Lebenszykluskosten mit anderen Materialien

Bei der Bewertung der Kosten von Beton-Eisenbahnschwellen ist es wichtig, die Lebenszykluskosten im Vergleich zu anderen verfügbaren Materialien zu berücksichtigen. Auch wenn die anfänglichen Installationskosten für Betonanker höher sind, sind sie aufgrund ihrer Langlebigkeit auf lange Sicht eine kostengünstige Wahl.

Holzbinder beispielsweise haben möglicherweise geringere Anschaffungskosten, erfordern jedoch aufgrund von Witterungseinflüssen, Fäulnis und Insektenschäden eine regelmäßige Wartung und einen regelmäßigen Austausch. Dieser fortlaufende Austausch kann über den Lebenszyklus der Strecke zu höheren Gesamtkosten führen.

Im Gegensatz dazu haben Betonschwellen eine längere Lebensdauer und erfordern nur minimale Wartung. Sie sind beständig gegen Witterungseinflüsse, Fäulnis und Insektenbefall, wodurch die Notwendigkeit eines häufigen Austauschs verringert wird. Dies führt im Laufe der Zeit zu erheblichen Kosteneinsparungen und geringeren Lebenszykluskosten im Vergleich zu anderen Materialien.

Wirtschaftliche Vorteile durch geringere Wartungs- und Ausfallzeiten

Eisenbahnschwellen aus Beton bieten erhebliche wirtschaftliche Vorteile im Hinblick auf reduzierte Wartungs- und Ausfallzeiten. Aufgrund ihrer Witterungsbeständigkeit erfordern Betonanker im Vergleich zu anderen Materialien weniger Wartung.

Regelmäßige Inspektionen und Reinigungen sind erforderlich, um eine optimale Leistung sicherzustellen, aber die Häufigkeit von Wartungsarbeiten ist bei Betonschwellen erheblich geringer. Dies reduziert die mit der Wartung verbundenen Arbeits- und Materialkosten, was zu Kosteneinsparungen für Bahnbetreiber führt.

Darüber hinaus trägt der geringere Wartungsaufwand von Betonschwellen zu einer verbesserten Betriebseffizienz bei. Durch weniger Wartungsarbeiten und weniger Ausfallzeiten für Reparaturen kann das Bahnsystem konsistenter und zuverlässiger arbeiten. Dies führt zu einer höheren Produktivität und letztendlich zu einer höheren Rentabilität für Eisenbahnunternehmen.

Zusammenfassend lässt sich sagen, dass die anfänglichen Installationskosten von Eisenbahnschwellen aus Beton im Vergleich zu anderen Materialien zwar höher sein können, die langfristigen Kosten jedoch die Anfangsinvestition überwiegen. Betonschwellen haben eine längere Lebensdauer, erfordern weniger Wartung und bieten wirtschaftliche Vorteile in Form reduzierter Ausfallzeiten und erhöhter Betriebseffizienz. Unter Berücksichtigung der Lebenszykluskosten und wirtschaftlichen Vorteile sind Eisenbahnschwellen aus Beton eine kostengünstige Wahl für die Eisenbahninfrastruktur.

(Hinweis: Die in diesem Abschnitt bereitgestellten Informationen basieren auf Forschungs- und Branchenkenntnissen. Für eine spezifische Kostenanalyse wird empfohlen, Experten zu konsultieren und die spezifischen Projektanforderungen und örtlichen Bedingungen zu berücksichtigen.)