Explore los durmientes de hormigón para ferrocarril, incluida su durabilidad, resistencia a la intemperie y bajos requisitos de mantenimiento. Descubre los diferentes disponibles y conoce el proceso de reparación. Infórmese sobre las consideraciones medioambientales y el uso de traviesas de hormigón en sistemas ferroviarios de alta velocidad. Además, obtenga información sobre el análisis de costos de vínculos concretos.

Beneficios de los durmientes de hormigón para ferrocarril

Las durmientes de hormigón para ferrocarril ofrecen muchas ventajas sobre otros materiales comúnmente utilizados en la construcción de vías férreas. Desde su excepcional durabilidad y longevidad hasta sus bajos requisitos de mantenimiento y resistencia a la intemperie y al deterioro, los durmientes de hormigón demuestran ser una opción superior para la infraestructura ferroviaria.

Durabilidad y longevidad

Una de las principales ventajas de los durmientes de hormigón para ferrocarril es su durabilidad y longevidad inigualables. A diferencia de las traviesas de madera que pueden pudrirse, deformarse o infestarse de insectos con el tiempo, las traviesas de hormigón son increíblemente resistentes a estos problemas. Esta durabilidad garantiza una vida útil más larga de los durmientes, lo que reduce la necesidad de reemplazos frecuentes y aumenta la rentabilidad general del sistema ferroviario.

Las traviesas de hormigón están hechas de una combinación de cemento, agregados y acero de refuerzo, lo que da como resultado una estructura robusta y sólida capaz de soportar cargas pesadas y condiciones ambientales adversas. Ya sea por el peso de los trenes que pasan o por eventos climáticos extremos, los durmientes de concreto brindan resistencia y estabilidad excepcionales, lo que garantiza la operación segura y eficiente de la vía férrea en los años venideros.

Requisitos de bajo mantenimiento

Otra ventaja importante de los durmientes de hormigón para ferrocarril es su bajo requerimiento de mantenimiento. Una vez instalados, los traviesas de hormigón requieren un mantenimiento mínimo en comparación con otros materiales. Esto es particularmente beneficioso para los operadores ferroviarios que pueden asignar sus recursos y mano de obra a tareas de mantenimiento más críticas.

Los durmientes de concreto no necesitan tratamientos o inspecciones regulares para detectar daños por insectos, podredumbre o deformaciones, a diferencia de los durmientes de madera. Además, su resistencia a la humedad y la descomposición elimina la necesidad de reemplazos frecuentes debido al deterioro, ahorrando tiempo y dinero.

Resistencia a la intemperie y al deterioro

Las durmientes de hormigón para ferrocarril exhiben una notable resistencia a la intemperie y al deterioro. A diferencia de los durmientes de madera que pueden deteriorarse fácilmente cuando se exponen a la humedad, las fluctuaciones de temperatura y otros factores ambientales, los durmientes de concreto permanecen estructuralmente sólidos y conservan su integridad con el tiempo.

Los ciclos de lluvia, nieve y hielo y deshielo tienen un impacto mínimo en la resistencia y el rendimiento de los durmientes de concreto. Su naturaleza no porosa evita la absorción de agua, lo que reduce el riesgo de agrietamiento, deformación o pudrición. Esta resistencia a la intemperie y al deterioro garantiza la longevidad y fiabilidad de la vía férrea, incluso en condiciones climáticas adversas.

Los durmientes de hormigón también contribuyen a la seguridad general del sistema ferroviario. Su resistencia al deterioro y la degradación estructural previene defectos en la vía y reduce la probabilidad de descarrilamientos o accidentes causados por durmientes defectuosos. Esto mejora la confiabilidad y eficiencia general de la red ferroviaria, brindando una experiencia de transporte segura y fluida tanto para pasajeros como para carga.

Proceso de instalación de durmientes de hormigón para ferrocarril

La instalación de durmientes de hormigón para vías férreas implica un proceso sistemático que garantiza la preparación adecuada del sitio, la preparación de la base y la subrasante, la colocación y alineación de los durmientes, así como los métodos de fijación y anclaje adecuados. Cada paso es crucial para crear una base de vía sólida y estable que pueda soportar cargas pesadas y proporcionar una experiencia de viaje fluida.

Preparación del sitio

Antes de poder instalar los tirantes de concreto, es necesaria una preparación minuciosa del sitio. Esto implica limpiar el área de escombros, vegetación u obstáculos que puedan dificultar el proceso de instalación. El sitio debe estar nivelado y nivelado adecuadamente para proporcionar una base estable para la vía.

Preparación de base y subrasante

Una vez que el sitio está preparado, se presta atención a la preparación de la base y la subrasante. La subrasante se refiere al suelo natural debajo de la vía, mientras que la base es la capa de materiales colocada sobre la subrasante para mejorar la estabilidad y el drenaje.

La subrasante debe compactarse para lograr la densidad requerida y evitar el asentamiento. Es importante asegurar un drenaje adecuado para evitar la acumulación de agua, lo que puede provocar inestabilidad y deterioro de la vía. Además, el material base, como piedra triturada o relleno granular, debe seleccionarse y compactarse cuidadosamente para proporcionar una base sólida para los tirantes de concreto.

Colocación y alineación de amarres

Después de la preparación de la base y la subrasante, se lleva a cabo la colocación real de los tirantes de concreto. Esto implica colocar cuidadosamente cada traviesa en los intervalos predeterminados a lo largo de la alineación de la vía. Los tirantes deben estar alineados correctamente para garantizar el espaciado y la geometría correctos de la vía.

Durante la colocación de los amarres, es fundamental mantener una alineación y nivelación precisas. Esto se puede lograr mediante equipos guiados por láser o mediciones manuales. La colocación adecuada de los tirantes garantiza la estabilidad y suavidad de la vía, reduciendo el riesgo de descarrilamiento o calidad de marcha desigual.

Métodos de sujeción y anclaje

Una vez que los amarres están en su lugar, se emplean métodos de sujeción y anclaje para asegurarlos a la base y la subrasante. Esto es crucial para mantener la integridad y estabilidad de la vía.

Púas o tornillos para rieles se usan comúnmente para sujetar los rieles a las traviesas de concreto. Estos sujetadores aseguran una conexión segura entre los rieles y las traviesas, evitando el movimiento lateral y manteniendo la alineación adecuada.

Los métodos de anclaje, como el uso de anclajes o clavijas para concreto, brindan estabilidad y resistencia adicionales a las fuerzas de las orugas. Estos anclajes están incrustados en los vínculos de concreto y se extienden hasta la base o subrasante, anclando efectivamente los vínculos en su lugar.

Al seguir un meticuloso proceso de instalación, los operadores ferroviarios pueden garantizar la colocación, alineación y fijación adecuadas de los durmientes de hormigón. Esto da como resultado un sistema de rieles confiable y duradero que puede soportar cargas pesadas y brindar una experiencia de viaje segura y cómoda.

Proceso de instalación de durmientes de hormigón para ferrocarril

Preparación del sitio

Antes de que pueda comenzar la instalación de durmientes de concreto para ferrocarril, es esencial una preparación adecuada del sitio. Esto implica limpiar el área de cualquier residuo o vegetación que pueda interferir con el proceso de instalación. Además, el sitio debe nivelarse para garantizar una base estable para los durmientes del ferrocarril.

Preparación de base y subrasante

Una vez que se despeja el sitio, el siguiente paso es preparar la base y la subrasante. Esto implica excavar el área a la profundidad requerida y asegurarse de que la subrasante esté adecuadamente compactada. La subrasante proporciona una base sólida para los durmientes del ferrocarril y ayuda a distribuir la carga de manera uniforme.

Colocación y alineación de ataduras

Después de preparar la base y la subrasante, se pueden colocar y alinear los durmientes de concreto del ferrocarril. Este es un paso crucial para garantizar el correcto funcionamiento y la seguridad de la vía férrea. Los tirantes deben colocarse en los intervalos correctos para soportar los rieles y mantener el ancho de vía deseado.

Para lograr una alineación adecuada, se utilizan equipos especializados, como gatos de oruga y barras de alineación. Estas herramientas ayudan a ajustar la posición de las ataduras y garantizar que queden paralelas entre sí. La alineación adecuada es esencial para evitar descarrilamientos y garantizar una vía suave y estable.

Métodos de sujeción y anclaje

Una vez colocados y alineados correctamente los tirantes, es necesario sujetarlos y anclarlos a la base. Esto se hace utilizando varios métodos dependiendo de los requisitos específicos de la vía férrea. Los métodos comunes de sujeción y anclaje incluyen el uso de púas, tornillos o clips.

Los picos se utilizan normalmente en los sistemas ferroviarios tradicionales y se clavan en orificios previamente perforados en las traviesas. Proporcionan una conexión segura entre los tirantes y los rieles. Alternativamente, se pueden utilizar tornillos, que se insertan en orificios previamente perforados y se aprietan con una llave. Otro método es el uso de clips, que se fijan a los rieles y proporcionan un agarre seguro de las traviesas.

La elección del método de sujeción y anclaje depende de factores como el tipo de vía, las cargas esperadas y los requisitos de mantenimiento. Cada método tiene sus ventajas y consideraciones, y es importante seleccionar la opción más adecuada para la aplicación específica.

En resumen, el proceso de instalación de durmientes de concreto para ferrocarril implica la preparación del sitio, la preparación de la base y la subrasante, la colocación y alineación de los durmientes, y los métodos de fijación y anclaje. Cada paso es crucial para garantizar la durabilidad, estabilidad y longevidad de la vía del ferrocarril. Siguiendo estos procedimientos, el proceso de instalación se puede llevar a cabo de manera eficiente y efectiva.

Ventajas de los durmientes de hormigón para ferrocarril sobre otros materiales

Cuando se trata de durmientes de ferrocarril, el concreto ofrece numerosas ventajas sobre otros materiales. Echemos un vistazo más de cerca a por qué los durmientes de hormigón para ferrocarril son una mejor opción.

Mayor capacidad de carga

Las durmientes de hormigón para ferrocarril son famosas por su excepcional capacidad de carga. Estas traviesas están diseñadas para soportar cargas pesadas, lo que las hace ideales para soportar el peso de los trenes y garantizar el transporte seguro y eficiente de mercancías y pasajeros.

A diferencia de las traviesas de madera, que pueden deteriorarse con el tiempo y debilitarse por la putrefacción o la infestación de insectos, las traviesas de hormigón mantienen su integridad estructural durante un período prolongado. Esto les permite soportar cargas más pesadas sin comprometer la seguridad o el rendimiento.

Estabilidad de vía mejorada

Una de las ventajas clave de los durmientes ferroviarios de hormigón es su capacidad para mejorar la estabilidad de las vías. La naturaleza sólida y rígida de los tirantes de concreto proporciona una base estable para las vías, lo que reduce el riesgo de desalineación o desplazamiento de las vías.

En comparación con los durmientes de madera, que pueden deformarse o deteriorarse, los durmientes de concreto ofrecen una estabilidad dimensional superior. Esta estabilidad garantiza que las vías permanezcan alineadas y seguras, minimizando el potencial de accidentes o interrupciones en las operaciones del tren.

Mantenimiento de vía reducido

Las durmientes de hormigón para ferrocarril requieren mucho menos mantenimiento en comparación con otros materiales, como la madera. Una vez instalados, los durmientes de concreto ofrecen un rendimiento a largo plazo sin necesidad de reparaciones o reemplazos frecuentes.

Las bridas de madera, por otro lado, son susceptibles a la descomposición, al daño de los insectos y al desgaste. Las tareas de mantenimiento regulares, como reemplazar bridas dañadas o aplicar conservantes para evitar la putrefacción, pueden llevar mucho tiempo y ser costosas. Los amarres de concreto eliminan la necesidad de estos esfuerzos de mantenimiento continuo, ahorrando tiempo y dinero.

Beneficios ambientales

Las durmientes de hormigón para ferrocarril también ofrecen importantes ventajas medioambientales. A diferencia de los durmientes de madera, que requieren la extracción de madera de los bosques, los durmientes de hormigón se pueden producir utilizando materiales reciclados, lo que reduce la demanda de nuevos recursos.

Además, las traviesas de hormigón tienen una vida útil más larga que las traviesas de madera, lo que reduce la frecuencia con la que es necesario reemplazar las traviesas. Esta longevidad no solo minimiza el desperdicio sino que también reduce la huella de carbono asociada con la fabricación y el transporte de bridas de reemplazo.

Además, los durmientes de hormigón son más resistentes a la intemperie y al deterioro, lo que garantiza que se descarten menos durmientes debido al deterioro. Esto reduce aún más el impacto sobre el medio ambiente y promueve una infraestructura ferroviaria sostenible.

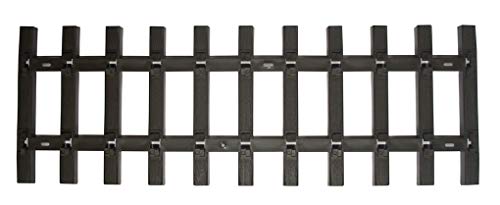

Tipos de durmientes de hormigón para ferrocarril

Lazos monobloque

Los durmientes monobloque son un tipo de durmiente de hormigón para ferrocarril que se fabrica como una sola pieza sólida. Son conocidos por su resistencia y durabilidad, lo que los convierte en una opción popular para sistemas ferroviarios de servicio pesado. Los durmientes monobloque están fabricados con hormigón de alta resistencia y reforzados con barras de acero para mejorar su capacidad portante. Estas bridas ofrecen una excelente resistencia a la intemperie, al deterioro y al movimiento de las vías, lo que garantiza una larga vida útil.

Una de las ventajas clave de las bridas monobloque es su simplicidad de instalación. Se pueden colocar fácilmente sobre la plataforma de vía preparada y asegurar mediante métodos de fijación y anclaje. Su construcción de una sola pieza elimina la necesidad de materiales de unión o unión adicionales, lo que reduce los requisitos de mantenimiento y los posibles puntos de falla. Los durmientes monobloque también proporcionan una mayor estabilidad de la vía al minimizar el movimiento y las vibraciones, lo que resulta en un viaje más suave y seguro para los trenes.

Uniones Bi-Bloque

Los durmientes bibloque, también conocidos como durmientes de dos bloques, son otro tipo de durmiente de hormigón comúnmente utilizado en los sistemas ferroviarios. A diferencia de las bridas monobloque, las bridas bibloque constan de dos piezas separadas que se entrelazan durante la instalación. Estas bridas ofrecen beneficios similares en términos de resistencia, durabilidad y resistencia a la intemperie y al deterioro.

El diseño entrelazado de los tirantes bibloque proporciona estabilidad y resistencia adicionales a la vía del ferrocarril. Las dos piezas encajan perfectamente, impidiendo cualquier movimiento o desplazamiento de las ataduras. Esto garantiza un sistema de vías seguro y confiable, especialmente en áreas con mucho tráfico de trenes o condiciones ambientales desafiantes. Los tirantes bibloque también son relativamente fáciles de instalar, ya que las dos piezas se alinean y sujetan de forma segura para crear una base sólida para los rieles.

Uniones de losa

Los durmientes de losa, como su nombre indica, son durmientes de ferrocarril de hormigón que se asemejan a losas o bloques. Se utilizan a menudo en sistemas ferroviarios urbanos y de alta velocidad debido a su excelente capacidad de carga y estabilidad de vía. Los durmientes de losa suelen ser más grandes y pesados que otros durmientes, lo que proporciona mayor soporte y resistencia a las fuerzas ejercidas por los trenes que pasan.

La gran superficie de los tirantes de losa distribuye la carga de manera uniforme, reduciendo el riesgo de deformaciones de la vía y mejorando la estabilidad de la vía. Esto es particularmente importante en los sistemas ferroviarios de alta velocidad, donde los trenes viajan a altas velocidades y requieren una vía suave y estable. Los durmientes para losa también son conocidos por su larga vida útil y bajos requisitos de mantenimiento, lo que los convierte en una opción rentable para proyectos de infraestructura ferroviaria.

Uniones de hormigón pretensado

Los durmientes de hormigón pretensado son un tipo especializado de durmientes de ferrocarril que se someten a un proceso de fabricación único para mejorar su resistencia y capacidad de carga. Estas ataduras se fabrican colocando hilos o cables de acero de alta resistencia dentro del molde de hormigón antes de que fragüe. Los cordones de acero se tensan, creando fuerzas de compresión dentro del tirante, que ayudan a contrarrestar las fuerzas de tracción ejercidas por los trenes que pasan.

El proceso de pretensado aumenta significativamente la resistencia y durabilidad de los tirantes, haciéndolos adecuados para sistemas ferroviarios de alto tráfico. Los durmientes de hormigón pretensado ofrecen una resistencia superior al agrietamiento, el desconchado y la abrasión de los asientos del riel, lo que garantiza una vida útil más larga y menores necesidades de mantenimiento. También son conocidos por su excelente estabilidad de vía, que es crucial para los sistemas ferroviarios de alta velocidad donde se transportan trenes. la seguridad y la comodidad de los pasajeros son las principales prioridades.

En resumen, los durmientes de concreto para ferrocarril discutidos anteriormente (dientes monobloque, durmientes bibloque, durmientes de losa y durmientes de concreto pretensado) ofrecen varias ventajas en términos de resistencia, durabilidad, estabilidad de la vía y requisitos. Cada tipo tiene sus propias características únicas y su idoneidad para diferentes proyectos de infraestructura ferroviaria. Al considerar cuidadosamente los requisitos y condiciones específicos de un sistema ferroviario, los ingenieros y diseñadores pueden elegir el tipo de durmiente de concreto más apropiado para garantizar un sistema de vías confiable y duradero.

Mantenimiento y Reparación de Traviesas de Hormigón

Las traviesas ferroviarias de hormigón son conocidas por su durabilidad y longevidad, pero como cualquier infraestructura, requieren mantenimiento regular y reparaciones ocasionales para garantizar su rendimiento y seguridad óptimos. En esta sección, discutiremos la importancia de la inspección y limpieza periódicas, el proceso de reemplazo de tirantes dañados o desgastados, las técnicas para reparar grietas y desconchones del concreto y la importancia de la protección contra la abrasión del asiento del riel.

Inspección y limpieza periódica

La inspección y limpieza periódicas de durmientes de concreto para vías férreas son esenciales para identificar cualquier problema potencial y mantener su integridad estructural. Se deben realizar inspecciones a intervalos regulares para detectar signos de desgaste y daños causados por el intenso tráfico de trenes, las condiciones climáticas u otros factores externos.

Durante las inspecciones, los equipos de mantenimiento ferroviario deben buscar signos de grietas, desconchones o deterioro en la superficie de los durmientes. También deben verificar si hay sujetadores sueltos o faltantes y asegurarse de que las ataduras estén correctamente alineadas y ancladas. Además, las inspecciones deben incluir la inspección de los asientos de los rieles, que son las áreas donde los rieles descansan sobre las traviesas.

La limpieza de los durmientes de concreto del ferrocarril es igualmente importante para eliminar cualquier residuo, como tierra, hojas o vegetación, que pueda acumularse con el tiempo. Estos residuos pueden retener la humedad y contribuir al deterioro de las bridas. La limpieza regular ayuda a mantener la estética de la vía férrea y garantiza un drenaje adecuado.

Reemplazo de bridas dañadas o desgastadas

Cuando las traviesas de hormigón se dañan o se desgastan sin posibilidad de reparación, es necesario reemplazarlas rápidamente para mantener la seguridad y funcionalidad de la vía férrea. Reemplazar vínculos implica un proceso sistemático que incluye los siguientes pasos:

- Identification: Durante las inspecciones regulares, las bridas dañadas o desgastadas deben identificarse y marcarse para su reemplazo. Esto se puede hacer marcando los vínculos afectados con un código de color o símbolo específico para diferenciarlos del resto.

- Removal: Luego, los tirantes dañados se retiran de la vía utilizando equipo especializado, como pinzas para tirantes o un insertador de tirantes. Se debe tener cuidado durante el proceso de remoción para evitar dañar los tirantes adyacentes o el riel.

- Preparación del sitio: Antes de instalar los nuevos tirantes, es necesario preparar el sitio asegurando una preparación adecuada de la base y la subrasante. Esto implica nivelar el terreno, eliminar los escombros y proporcionar una base estable para los nuevos durmientes.

- Installation: Luego, las nuevas ataduras se instalan en las posiciones designadas, asegurando la alineación y el espaciado adecuados. Se emplean métodos de sujeción y anclaje para asegurar los tirantes a la estructura de la vía.

- Reunión de rieles: Una vez que los nuevos tirantes están en su lugar, los rieles se vuelven a unir y la vía se realinea y nivela para restaurar su funcionalidad.

Reparación de grietas y desconchones del concreto

El agrietamiento y desconchado del concreto pueden ocurrir debido a varios factores, incluida la edad, las fluctuaciones de temperatura y las cargas pesadas de los trenes. La reparación inmediata de estos problemas es crucial para evitar un mayor deterioro y garantizar la longevidad de los durmientes de hormigón del ferrocarril.

La reparación de grietas y desconchones del concreto implica los siguientes pasos:

- Preparación de la superficie: Las áreas dañadas del tirante se limpian y preparan eliminando el concreto suelto, los escombros y cualquier contaminante que pueda dificultar la adhesión adecuada del material de reparación.

- Reparación de grietas: Para grietas más pequeñas, se pueden utilizar materiales especializados para la reparación de grietas, como selladores a base de epoxi o poliuretano. Estos materiales se inyectan en las grietas para sellarlas y evitar una mayor propagación.

- Reparación de desconchados: En el caso de áreas desconchadas más grandes, se utiliza un material de parcheo, como un mortero a base de cemento o epoxi, para llenar los huecos y restaurar la integridad de la superficie del tirante. El material de reparación se aplica en capas, permitiendo que cada capa se cure antes de aplicar la siguiente.

- Finishing: Una vez que el material de reparación ha curado, la superficie del área reparada se alisa y se le da un acabado para que coincida con el concreto circundante. Esto ayuda a mantener la estética de la vía y garantiza una transición suave para los trenes que pasan.

Protección contra la abrasión del asiento del riel

La abrasión del asiento del riel es un problema común que ocurre debido a la fricción constante entre los rieles y los durmientes de concreto. Con el tiempo, esta fricción puede provocar desgaste y daños en los asientos de los rieles, comprometiendo la estabilidad y seguridad de la vía.

Para proteger los asientos de los rieles de la abrasión, se pueden emplear varios métodos:

- Inserciones para asientos de riel: Se pueden instalar inserciones para asientos de riel hechos de materiales como caucho o materiales compuestos entre el riel y la traviesa. Estos insertos actúan como una capa amortiguadora, reduciendo el contacto directo entre el riel y el tirante y minimizando la abrasión.

- Recubrimientos para asientos de riel: La aplicación de recubrimientos protectores a los asientos de riel también puede ayudar a reducir la abrasión. Estos revestimientos suelen estar hechos de materiales duraderos, como epoxi o poliuretano, que proporcionan una superficie lisa y resistente al desgaste sobre la que descansa el riel.

La inspección periódica de los asientos del riel es esencial para identificar cualquier signo de desgaste y reemplazar los revestimientos o inserciones protectoras según sea necesario. Al implementar medidas adecuadas de protección contra la abrasión de los asientos de los rieles, la vida útil de los durmientes de concreto se puede prolongar significativamente, lo que reduce la necesidad de reparaciones y reemplazos frecuentes.

Consideraciones ambientales de durmientes de hormigón para ferrocarril

Las durmientes ferroviarias de hormigón ofrecen numerosas ventajas medioambientales, lo que las convierte en una opción sostenible y respetuosa con el medio ambiente para los sistemas ferroviarios. En esta sección, exploraremos las consideraciones ambientales clave asociadas con las traviesas ferroviarias de hormigón.

Sostenibilidad y Reciclabilidad

Una de las ventajas más importantes de las traviesas ferroviarias de hormigón es su sostenibilidad y reciclabilidad. A diferencia de otros materiales como la madera o el acero, los durmientes de hormigón tienen una vida útil mucho más larga, lo que reduce la necesidad de reemplazos frecuentes. Esta durabilidad garantiza una menor generación de residuos y minimiza el impacto ambiental asociado con la fabricación y eliminación de bridas viejas.

Los durmientes de hormigón también se pueden reciclar al final de su ciclo de vida. El proceso de reciclaje implica triturar los durmientes hasta convertirlos en agregado, que puede usarse como material base para la construcción de carreteras o como componente en la producción de hormigón nuevo. Al reciclar traviesas de hormigón, podemos reducir la demanda de materiales vírgenes y conservar los recursos naturales.

Reducción de la deforestación y preservación de los recursos naturales

Otro beneficio ambiental significativo de las traviesas ferroviarias de concreto es la reducción de la deforestación y la preservación de los recursos naturales. Las traviesas de madera tradicionales requieren la extracción de madera de los bosques, lo que contribuye a la deforestación y la pérdida de hábitat. Al utilizar vínculos concretos, podemos aliviar la presión sobre los bosques y preservar estos valiosos ecosistemas.

Además, los durmientes de concreto no requieren el uso de conservantes o productos químicos para protegerlos contra la descomposición o las plagas, a diferencia de los durmientes de madera. Esto elimina la necesidad de tratamientos tóxicos que pueden filtrarse al suelo y a los sistemas de agua, reduciendo aún más el impacto ambiental de los sistemas ferroviarios.

Eficiencia Energética en Producción y Transporte

Las durmientes ferroviarias de hormigón también ofrecen ventajas de eficiencia energética tanto en su producción como en su transporte. En comparación con otros materiales como el acero, el proceso de producción de traviesas de hormigón requiere menos energía. Las materias primas utilizadas en la producción de hormigón, como el cemento, los áridos y el agua, suelen estar más disponibles y requieren procesos de extracción que consumen menos energía.

En términos de transporte, los durmientes de hormigón son generalmente más pesados que los de madera, lo que puede llevar a suponer que requieren más energía para su transporte. Sin embargo, los durmientes de hormigón se pueden producir localmente, lo que reduce la distancia que deben recorrer para llegar al lugar de construcción del ferrocarril. Esta producción localizada ayuda a minimizar el consumo de energía relacionado con el transporte y las emisiones de gases de efecto invernadero.

Además, la larga vida útil de los durmientes de concreto resulta en menos reemplazos y necesidades de transporte menos frecuentes en comparación con otros materiales. Esto contribuye aún más a la eficiencia energética y reduce la huella de carbono asociada al ferrocarril .

En resumen, las durmientes ferroviarias de concreto ofrecen importantes ventajas ambientales. Su sostenibilidad y reciclabilidad aseguran un reducido impacto ambiental durante todo su ciclo de vida. Al elegir traviesas concretas, podemos ayudar a preservar los bosques, conservar los recursos naturales y minimizar la generación de desechos. Además, los beneficios de eficiencia energética asociados con su producción y transporte contribuyen a un sistema ferroviario más sostenible.

Durantes de hormigón para ferrocarriles en sistemas ferroviarios de alta velocidad

Estabilidad de la vía y seguridad a altas velocidades

Cuando se trata de sistemas ferroviarios de alta velocidad, garantizar la estabilidad y seguridad de las vías es de suma importancia. Las traviesas ferroviarias de hormigón desempeñan un papel crucial en el logro de estos objetivos. El uso de durmientes de hormigón ayuda a mantener la alineación de la vía y a evitar desviaciones o desplazamientos que puedan comprometer la seguridad del tren y de sus viajeros.

Los durmientes de hormigón son conocidos por su excepcional resistencia y durabilidad, lo que les permite soportar las altas velocidades y cargas pesadas asociadas con los sistemas ferroviarios de alta velocidad. A diferencia de otros materiales, como la madera o el acero, los durmientes de hormigón tienen una mayor capacidad de carga, lo que los hace ideales para soportar el peso de trenes en rápido movimiento.

Reducción de ruido y vibración

Una de las ventajas clave de utilizar durmientes de hormigón en sistemas ferroviarios de alta velocidad es su capacidad para minimizar el ruido y la vibración. El diseño y la composición de los durmientes de concreto ayudan a absorber y amortiguar las vibraciones causadas por el paso de los trenes, lo que resulta en un viaje más suave y silencioso para los pasajeros.

El uso de traviesas de hormigón también ayuda a reducir el ruido producido por las ruedas del tren al rodar sobre las vías. La naturaleza sólida y rígida de los durmientes de hormigón evita vibraciones excesivas y el ruido resultante, creando un ambiente más agradable y confortable tanto para los pasajeros como para los residentes cercanos.

Mantenimiento y confiabilidad de vía mejorados

En los sistemas ferroviarios de alta velocidad, el mantenimiento y la fiabilidad de las vías son cruciales para garantizar el buen funcionamiento de los trenes. Las traviesas de hormigón ofrecen varias ventajas en términos de mantenimiento y confiabilidad en comparación con otros materiales.

Las traviesas de hormigón tienen una vida útil más larga en comparación con las traviesas de madera tradicionales, que son propensas a pudrirse y degradarse con el tiempo. Esto significa que se requieren menos reemplazos y reparaciones, lo que resulta en costos de mantenimiento reducidos y menos tiempo de inactividad para el sistema ferroviario.

Además, el uso de traviesas de hormigón proporciona una mejor resistencia a la intemperie y al deterioro, asegurando que las vías permanezcan en óptimas condiciones incluso en condiciones ambientales adversas. Esta durabilidad y longevidad mejoradas se traducen en una mayor confiabilidad para los sistemas ferroviarios de alta velocidad, minimizando las interrupciones y retrasos.

En términos de mantenimiento, los durmientes de hormigón son relativamente fáciles de inspeccionar y limpiar. Las inspecciones periódicas pueden identificar cualquier signo de daño o desgaste, lo que permite realizar reparaciones o reemplazos oportunos. Limpiar las traviesas puede ayudar a eliminar los residuos y prevenir la acumulación de materiales que podrían afectar la estabilidad de la vía.

En general, el uso de durmientes de hormigón para ferrocarriles en sistemas ferroviarios de alta velocidad ofrece numerosos beneficios, incluida una mayor estabilidad y seguridad de las vías, reducción de ruido y vibración, mejor mantenimiento de las vías y mayor confiabilidad. Estas ventajas hacen de los durmientes de concreto una opción preferida para los ferrocarriles modernos. infraestructura.

Para ilustrar mejor los beneficios de las traviesas ferroviarias de hormigón en sistemas ferroviarios de alta velocidad, considere la siguiente comparación:

| Material | Estabilidad de la pista | Reducción de ruido/vibración | Mantenimiento | Vida útil |

|---|---|---|---|---|

| Wood | Promedio | Promedio | Alto | 10-15 años |

| Acero | Alto | Bajo | Moderado | 20-30 años |

| Concreto | Alto | Alto | Bajo | 40-50 años |

Como muestra la tabla, los durmientes de hormigón superan tanto a la madera como al acero en términos de estabilidad de vía, reducción de ruido/vibración y requisitos de mantenimiento. Con una vida útil significativamente más larga, los durmientes de hormigón ofrecen una solución rentable para sistemas ferroviarios de alta velocidad.

Análisis de costos de durmientes de hormigón para ferrocarril

Al considerar el uso de durmientes ferroviarios de concreto, es importante evaluar las implicaciones de costos. Esta sección explorará los diversos aspectos del análisis de costos relacionados con las traviesas ferroviarias de concreto, incluidos los costos iniciales de instalación, la comparación del costo del ciclo de vida con otros materiales y los beneficios económicos en términos de reducción de mantenimiento y tiempo de inactividad.

Costos iniciales de instalación

Los costos iniciales de instalación de durmientes de concreto para ferrocarril pueden variar dependiendo de varios factores. Estos factores incluyen la longitud de la vía, la cantidad de tirantes necesarios y la complejidad del proceso de instalación. Además, el costo también puede verse influenciado por las tarifas de mano de obra local y la disponibilidad de materiales.

Para estimar los costos iniciales de instalación, es necesario considerar el costo de las traviesas de concreto en sí, así como el costo de cualquier material adicional requerido para el proceso de instalación. Esto puede incluir elementos como sujetadores, anclajes y materiales base.

Es importante tener en cuenta que, si bien los costos iniciales de instalación de durmientes de hormigón para ferrocarril pueden ser más altos en comparación con otros materiales, como los durmientes de madera, los ahorros de costos y a largo plazo a menudo superan la inversión inicial. Los amarres de concreto tienen una vida útil más larga y requieren menos, lo que resulta en costos reducidos con el tiempo.

Comparación de costos del ciclo de vida con otros materiales

Al evaluar el costo de durmientes de concreto para ferrocarril, es esencial considerar el costo del ciclo de vida en comparación con otros materiales disponibles. Si bien los durmientes de concreto pueden tener un costo de instalación inicial más alto, su longevidad los convierte en una opción rentable a largo plazo.

Las traviesas de madera, por ejemplo, pueden tener un costo inicial más bajo, pero requieren mantenimiento y reemplazo regulares debido a la intemperie, la descomposición y el daño de los insectos. Este reemplazo continuo puede resultar en costos generales más altos durante el ciclo de vida de la vía.

Por el contrario, los durmientes de hormigón tienen una vida útil más larga y requieren un mantenimiento mínimo. Son resistentes a la intemperie, la descomposición y el daño de los insectos, lo que reduce la necesidad de reemplazos frecuentes. Esto da como resultado importantes ahorros de costos con el tiempo y un menor costo del ciclo de vida en comparación con otros materiales.

Beneficios económicos en términos de reducción de mantenimiento y tiempo de inactividad

Las durmientes ferroviarias de hormigón ofrecen importantes beneficios económicos en términos de reducción de mantenimiento y tiempo de inactividad. Debido a su resistencia a la intemperie, los durmientes de hormigón requieren menos mantenimiento en comparación con otros materiales.

Las inspecciones y limpiezas periódicas son necesarias para garantizar un rendimiento óptimo, pero la frecuencia de las actividades de mantenimiento es considerablemente menor con los durmientes de hormigón. Esto reduce los costos de mano de obra y materiales asociados con el mantenimiento, lo que resulta en ahorros de costos para los operadores ferroviarios.

Además, los requisitos reducidos de mantenimiento de los durmientes de hormigón contribuyen a mejorar la eficiencia operativa. Con menos actividades de mantenimiento y menos tiempo de inactividad para reparaciones, el sistema ferroviario puede operar de manera más consistente y confiable. Esto conduce a una mayor productividad y, en última instancia, a una mayor rentabilidad para las empresas ferroviarias.

En resumen, si bien los costos iniciales de instalación de durmientes de concreto para ferrocarril pueden ser más altos en comparación con otros materiales, el costo a largo plazo supera la inversión inicial. Los durmientes de hormigón tienen una vida útil más larga, requieren menos mantenimiento y ofrecen ventajas económicas en términos de reducción del tiempo de inactividad y mayor eficiencia operativa. Teniendo en cuenta el coste del ciclo de vida y los beneficios económicos, las durmientes ferroviarias de hormigón son una opción rentable para la infraestructura ferroviaria.

(Nota: La información proporcionada en esta sección se basa en investigaciones y conocimientos de la industria. Para análisis de costos específicos, se recomienda consultar con expertos y considerar los requisitos específicos del proyecto y las condiciones locales).